Guide all’uso

Tutto quello che c’è da sapere per sfruttare al massimo il potenziale dei vostri strumenti.

Guida alla durometria Shore

In commercio si trovano versioni analogiche e digitali, ciascuna con diverse varianti indicate a lavorare su particolari durezze.

Le principali differenze tra durometri Shore analogici e digitali risiedono nelle modalità di lettura e calibrazione, entrambe strettamente correlate. Nel primo caso la lettura avviene tramite un quadrante graduato dove un ago indica il valore riportato dalla molla. La calibrazione viene effettuata azzerando lo strumento, generalmente spostando la ghiera in corrispondenza del valore 0. Nel caso dei durometri Shore digitali la calibrazione avviene secondo procedure che prevedono un doppio controllo, in azzeramento e a fondo scala, per una precisione ancora maggiore.

La Shore A è la scala maggiormente usata nel campo della misurazione della durezza degli elastomeri termoplastici. Una lettura di 0 indica che il penetratore è entrato fino alla massima profondità, mentre una lettura 100 indica un’assenza di penetrazione nel campione.

Al di sopra dei 90 Shore A i valori sono meno attendibili, pertanto per i materiali più duri è preferibile l’utilizzo di uno Shore D, dotato di un penetratore più acuminato rispetto allo Shore A.

Per gli elastomeri plastici più soffici, durezza inferiore ai 5 Shore A, è consigliabile l’utilizzo di uno Shore E.

Per quanto accomunati dal medesimo principio di funzionamento, i durometri Shore differiscono sensibilmente in riferimento alla forma del tastatore.

Lo Shore A ha un tastatore a tronco di piramide, lo Shore E ha una semisfera e il D è caratterizzato da un elemento acuminato.

Al fine di ottenere misurazioni comparabili è necessario applicare un metodo uniforme nella rilevazione dei dati. In questo ambito si tratta di stabilire l’unità di tempo durante la quale verrà applicato il carico sulla superficie campione. Nella durometria Shore si parla generalmente di applicazioni del carico per almeno 10 secondi. Maggiore sarà il tempo di applicazione, minore sarà la durezza riscontrata, in quanto il materiale sarà soggetto a uno stress più considerevole sotto il profilo della penetrazione e della distensione.

Guida alla misurazione della brillantezza

La brillantezza è uno dei parametri più importanti di una superficie, in quanto modifica la percezione dei profili e delle forme, influenzando nel complesso l’esperienza visiva.

La brillantezza influenza le superfici in base a diversi fattori, quali l’angolo d’incidenza della luce, la posizione dell’osservatore, le caratteristiche fisiche della superficie e le condizioni di osservazione.

Tale parametro gioca un ruolo molto importante in svariati settori produttivi e servono strumenti di misurazione efficienti al fine di uniformarne il controllo qualità. La misurazione della brillantezza è stata unificata secondo metodi e procedure internazionali rispondenti a standard quali ASTM, DIN e ISO.

Quando una sorgente luminosa irradia una superficie subisce un duplice effetto: in parte si disperde e in parte viene riflessa secondo un angolo opposto, ma di eguale ampiezza, a quello dell’irradiamento iniziale.

La brillantezza di una superficie viene calcolata in base a questa riflessione speculare. Quest’ultimo elemento determina il livello di brillantezza di una superficie.

L’intensità della riflessione speculare viene determinata dal materiale e dall’angolo d’incidenza dell’illuminante misurati secondo certe condizioni.

I valori vengono convenzionalmente espressi in unità di brillantezza (GU gloss units) e si riferiscono a una scala basata sull’indice di rifrazione di un vetro nero con una riflessione speculare di 100GU rispetto a uno specifico angolo. Tutti i materiali non metallici, ad esempio vernici o plastiche, possono avere un valore correlato a questo dato, mentre per le superfici metalliche altamente riflettenti, ad esempio laminati e altri materiali grezzi, si può arrivare fino alle 2000GU.

I misuratori di brillantezza si dividono in 2 tipologie, mono-angolari (60°) e tri-angolari (20°/60°/85°). Avere a disposizione più riferimenti angolari dell’illuminante permette di ottimizzare la precisione della misurazione a seconda del grado di brillantezza stesso della superficie.

- Le misurazioni a 20° sono maggiormente indicate per superfici molto brillanti

- Le misurazioni a 60° sono da preferire per superfici mediamente brillanti

- Le misurazioni a 85° consentono di ottenere valori ottimizzati per superfici poco brillanti

La geometria a 60° è ampiamente utilizzata grazie al suo campo di utilizzo mediano, in ogni caso è consigliato fare riferimento a quella a 20° per le misurazioni al di sopra delle 70GU, mentre la geometria a 85° è da preferire nei casi di superfici con indice di brillantezza al di sotto delle 10GU.

Guida alla misurazione di spessori attraverso ultrasuoni

Lo spessimetro a ultrasuoni è uno strumento comunemente usato per rilevare lo spessore dei materiali conduttori di ultrasuoni in maniera non distruttiva. La creazione del primo strumento del genere risale al 1967, grazie alla brillante intuizione dell’ingegnere polacco Sobek, che al fine di individuare lo spessore di un materiale noto, utilizzò come parametro la velocità di propagazione del suono nel succitato campione.

Gli attuali spessimetri ad ultrasuoni, pur essendosi evoluti rispetto al loro predecessore, continuano a sfruttare il medesimo principio fisico e riescono a raggiungere precisioni nell’ordine del centesimo di millimetro, mentre quelli ancor più evoluti possono “Dialogare” con i Personal Computer e discriminare rivestimenti sovrastanti grazie a funzioni che sfruttano altri principi fisici.

Gli strumenti basati sul prototipo dell’Ing. Sobek determinano lo spessore di un campione tramite un’accurata misurazione del tempo impiegato da un impulso ultrasonico, generato da un trasduttore, ad attraversare lo spessore di un materiale e ritornare alla sua fonte. Il percorso di andata e ritorno dell’onda sonora viene diviso a metà e poi moltiplicato per la velocità di propagazione del suono in riferimento a quel particolare materiale.

Gli spessimetri a ultrasuoni possono essere usati in tutto e per tutto come un normale calibro, con la differenza di poter operare in maniera non distruttiva anche su superfici problematiche come scatolati, tubature o al centro di grosse lamiere, semplificando e velocizzando notevolmente il lavoro nelle officine meccaniche, nei laboratori e nell’ambito del controllo di qualità in una qualsiasi linea di produzione.

Una delle principali applicazioni di questo genere di strumentazione è quella di poter verificare lo stato di usura o corrosione di elementi dei quali si può accedere a un solo lato o di difficile raggiungimento, tutto ciò senza necessità di smontare, distruggere o portare in altra sede le parti oggetto dell’indagine.

Lo spessimetro ad ultrasuoni è in grado di misurare un’ampia gamma di materiali quali metalli, vetri e plastiche. Differenti tipi di materiali necessiteranno di differenti sonde. Tale scelta è fondamentale per effettuare delle misurazioni accurate. Di seguito vengono evidenziati i principali elementi da considerare in sede di selezione della sonda.

In generale la miglior sonda per ciascun tipo di lavorazione è quella che riesce a inviare una sufficiente energia ultrasonica nel materiale considerato in maniera che lo strumento possa ricevere l’eco di ritorno. I fattori che influenzano la propagazione degli ultrasuoni sono molteplici:

- Forza del segnale in uscita: più forte è il segnale in uscita e più forte sarà l’eco di ritorno. Tale parametro dipende principalmente dalla grandezza del componente della sonda che emette l’ultrasuono. Un’ampia superficie di emissione invierà una maggior quantità di energia nel materiale rispetto a un’area di emissione più ridotta.

Assorbimento e dispersione: quando un ultrasuono attraversa un materiale viene in parte assorbito. Se il materiale campione ha una struttura granulare l’onda ultrasonica subirà un effetto dispersione. Entrambi i fenomeni causano una riduzione dell’energia ultrasonica e di conseguenza la capacità dello strumento di percepire l’eco di ritorno. Gli ultrasuoni ad alta frequenza subiscono maggiormente gli effetti da dispersione rispetto alle onde di frequenza minore. Bisogna comunque sottolineare che non sempre è meglio utilizzare queste ultime, in quanto soggette a una minor direzionalità rispetto alle frequenze più elevate. Pertanto l’utilizzo delle più elevate sarà da preferire nel caso si vogliano identificare l’esatta posizione di piccole cavità o imperfezioni.

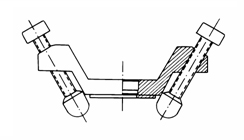

Geometria della sonda: in alcuni casi i vincoli fisici dell’ambiente entro il quale si effettua la misurazione determinano il grado di funzionalità di un tipo di sonda. In alcuni casi le sonde possono avere dimensioni troppo grandi per lo spazio entro il quale si deve effettuare la misurazione, in altri la superficie di contatto del campione può essere talmente ridotta da pregiudicare un corretto accoppiamento sonda/materiale. In questi casi si dovranno rispettivamente utilizzare sonde con un corpo più contenuto e con una superficie di appoggio meno ampia. Altro discorso ancora riguarda la misurazione di superfici curve, come le pareti di un cilindro, per le quali si renderà necessario l’uso di una sonda con un profilo di appoggio coincidente.

Temperatura del materiale: la velocità di propagazione del suono all’interno di un materiale è inversamente proporzionale alla sua temperatura, pertanto quando è necessario misurare campioni con una temperatura elevata, fino a un massimo di 300C°, andranno equipaggiate sonde concepite per rilevamenti ad alta temperatura. Questi sonde particolari sono costruite usando lavorazioni e materiali speciali, che consentono di farle resistere agli stress fisici delle alte temperature senza danneggiarsi.

Un altro parametro molto importante è l’accoppiamento tra la superficie indagata e quella della sonda. Una buona aderenza tra le due superfici garantisce che lo strumento operi al meglio e fornisca una misurazione attendibile e realistica. Per tale ragione è consigliato accertarsi prima di ogni misurazione che la superficie e la sonda siano esenti da polveri, residui e sporcizia.

Per garantire un ottimo accoppiamento ed eliminare il sottile strato d’aria che si interpone fra sonda e superficie è necessario impiegare un liquido d’accoppiamento. Gli strumenti più moderni sono in grado di fare contatto anche con della semplice acqua, anche se è maggiormente indicato l’utilizzo di mezzi più densi quali glicerina o gel da ultrasuoni.

Uno dei principali limiti di questo genere di strumenti risiede nell’impossibilità di misurare attendibilmente tutti quei materiali che contengono, seppur in minima parte, delle discontinuità. Tale effetto viene registrato dallo strumento come un’interruzione nel materiale, andando a inficiare la bontà della misurazione.

Un misuratore di spessori ad esempio sarà in grado di misurare con altissima precisione qualsiasi tipo di PVC, mentre non riuscirà nemmeno a creare contatto con la sonda nel caso del PVC espanso a causa delle micro bolle d’aria presenti all’interno della sua struttura.

Guida all'uso di misuratori di spessori ad ultrasuoni

I misuratori di spessore a ultrasuoni sono strumenti per la misura di spessori, corrosioni, sdoppiature materiali, lamiere, materiali rivestiti, purchè trattasi di materiale omogeneo che non presenti criccature, bolle d’aria, difettosità che impediscano la corretta propagazione degli ultrasuoni. Questi strumenti, che possono essere acquistati con risoluzione decimale, centesimale e millesimale, hanno la particolarità di essere utilizzati senza dover danneggiare il materiale misurato, è sufficiente collocare la sonda del misuratore di spessori ad ultrasuoni su un lato del pezzo da controllare per leggerne lo spessore. In fase di misurazione si deve collocare un fluido che consenta alla sonda la corretta adesione sul materiale (solitamente viene utilizzato l’apposito gel per ultrasuoni). Molti misuratori di spessore ad ultrasuoni hanno impostazioni di velocità del suono predefinite all’interno della memoria dello strumento in modo da consentire una veloce misurazione del materiale, altri spessimetri a ultrasuoni hanno la possibilità di regolare la velocità del suono conoscendo la velocità di propagazione del materiale che si andrà a misurare.

Alcuni spessimetri ad ultrasuoni hanno la possibilità di calibrare lo strumento su di un materiale omogeneo che si andrà a misurare, conoscendo lo spessore noto del materiale sotto esame si può effettuare la calibrazione sullo stesso dopodichè si potrà effettuare misure accurate su ogni tipo di spessore del materiale su cui si è calibrato lo strumento.

Esistono inoltre particolari sonde per la misura di superfici ad alte temperature, sono rivestite in ceramica e possono arrivare a temperature anche di 300°C.

Il metodo utilizzato è ad ultrasuoni e consente di misurare con il solo appoggio della sonda sul materiale senza bisogno di alcun riscontro nella parte opposta. Questi spessimetri determinano lo spessore di un materiale calcolando in maniera accurata il tempo richiesto da un impulso ad ultrasuoni,generato dalla sonda,per passare attraverso lo spessore del campione ed infine venire riflesso sulla superficie opposta e tornare alla sonda. Il tempo necessario all’impulso a tornare indietro viene diviso per due e moltiplicato per la velocità di propagazione del suono specifica del materiale.

La relazione che ne deriva è la seguente: H = (V x t ) / 2

- H = spessore del materiale misurato;

- V = velocità specifica di propagazione degli ultrasuoni nel materiale;

- t = tempo impiegato dall’impulso ad attraversare il materiale (andata e ritorno).

I campi di utilizzo dei misuratori di spessori ad ultrasuoni sono molteplici, ecco alcuni esempi:

Spessimetri ad Ultrasuoni per Vetro;

Spessimetri a Ultrasuoni per Lamiere;

Spessimetri a Ultrasuoni per Acciaio;

Spessimetri a Ultrasuoni per Plastica;

Spessimetri a Ultrasuoni per PVC;

Spessimetri a ultrasuoni per Leghe;

Spessimetri a Ultrasuoni per Ghisa;

Spessimetri a Ultrasuoni per Ottone;

Spessimetri a Ultrasuoni per Zinco;

Spessimetri a Ultrasuoni per Rame;

Spessimetri a Ultrasuoni per Bronzo;

Spessimetri a Ultrasuoni per Acciaio inox;

Spessimetri a Ultrasuoni per Alluminio;

Spessimetri a Ultrasuoni per Polietilene;

Spessimetri a Ultrasuoni per Tubazioni;

Spessimetri a Ultrasuoni per Gomma;

Spessimetri a Ultrasuoni per comparto nautico (paratie, compartimenti stagni);

Spessimetri a Ultrasuoni per recipienti sotto pressione (estintori, caldaie, cisterne);

- Spessimetri a Ultrasuoni per vetroresina e materiali compositi come il carbonio;

Inoltre consentono numerose applicazioni in fase di produzione, controllo qualità, controllo in ingresso, accettazione materiali, controllo in uscita.

I principali fruitori di questi strumenti sono le industrie meccaniche, acciaierie, fonderie, petrolifere, di materie plastiche, di imbottigliamento, vetrerie, automobilistiche, aeronautiche, ecc.

Alcuni accessori relativi ai misuratori di spessori ad ultrasuoni:

- Master di calibrazione 6 step;

- Fluido Gel di accoppiamento per ultrasuoni;

- Sonda ad alta penetrazione, per materiali spessi, attenuati o disperdenti ultrasuoni;

- Sonda a 90°;

- Sonda per tubature sottili o pareti di tubature con piccolo raggio di curvatura;

- Sonda per alte temperature;

- Sonda miniaturizzata.

Guida durometri a rimbalzo

La rivoluzione rappresentata da questi strumenti a rimbalzo è prevalentemente legata alla loro portabilità, coniugata comunque a un’elevatissima precisione e al tipo di controllo non distruttivo che sono in grado di effettuare. Il principio di funzionamento Il metodo Leeb è basato sul principio introdotto da Dietmar Leeb nel 1975. Concettualmente è definito come il rapporto tra la velocità di rimbalzo del corpo d’impatto e la velocità d’impatto, successivamente moltiplicate per 1000. In base al tipo di metallo il metodo Leeb indica il rapporto di durezza e può anche essere convertito in altre scale (ad esempio HB, HV, HRC etc). Sfruttando lo stesso principio è possibile misurare anche il carico di rottura in riferimento all’acciaio. Il principio di funzionamento si basa sull’applicazione di una certa forza a un corpo d’impatto di un certo peso, che andrà a toccare la superficie da misurare. Lo strumento misura rispettivamente la velocità d’impatto e quella di rimbalzo quando il percussore sferico è situato a 1mm dalla superficie da misurare. La formula di calcolo è la seguente:

HL=1000×(VB/ VA)

- HL = Valore della durezza

- HLD VB = Velocità di rimbalzo del corpo d’impatto

- VA = Velocità d’impatto del penetratore

Con questo metodo si possono misurare numerosi materiali, quali:

- Acciaio e fusioni

- Utensili da taglio

- Leghe di acciaio inox

- Ghise grigie

- Ghise sferoidali

- Fusioni e leghe di alluminio

- Leghe di ottone/zinco ottone

- Leghe di bronzo

- Leghe di rame

Eccone alcuni esempi:

- Controllo e riconoscimento merce in entrata (input)

- Controllo qualità in linea di produzione (output)

- Misurazione dei livelli di stress del materiale (manutenzione)

- Verifica del carico di rottura

- Cavità degli stampi

- Cuscinetti e altre parti

- Analisi guasti recipienti a pressione, generatori di vapore ed altre apparecchiature

- Possibilità di operare anche su pezzi di grandi dimensioni.

- Misurazione parti assemblate

- Misurazione di superfici ridotte

Supportano diversi tipi di sonde a seconda delle condizioni ispettive e del materiale da misurare. Riportiamo di seguito alcuni modelli:

Sonda

Ambito di applicazione

Tipo D

Modello standard, ideale per il 90% delle misurazioni

Tipo DC

Sonda di dimensioni più compatte per operare in spazi angusti

Tipo D+15

Sonda prolungata per misurazioni all’interno di fori

Tipo DL

Sonda con profilo stretto per misurare particolari (es. ingranaggi)

Tipo G

Sonda a impatto maggiorato

Tipo C

Sonda a impatto ridotto per misurare campioni di spessore ridotto o particolarmente sensibili all’indentazione

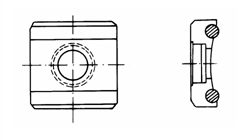

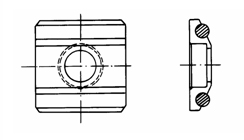

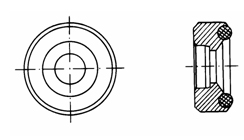

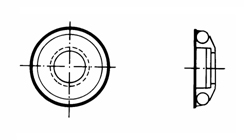

Un altro accessorio fondamentale è rappresentato dal set di anelli adattatori, che permette di ispezionare tutte le superfici, sia concave, sia convesse. L’anello adattatore, prescelto in base alle caratteristiche del campione che si deve misurare, viene sostituito a quello standard in dotazione con la sonda. Di seguito riportiamo le specifiche del kit anelli adattatori completo:

| Nr | Tipo | Tipo anello | Descrizione |

| 1 | Z10-15 |

|

Per superfici esterne cilindriche R10÷R15 |

| 2 | Z14.5-30 | Per superfici esterne cilindriche R14.5÷R30 | |

| 3 | Z25-50 | Per superfici esterne cilindriche R25÷R50 | |

| 4 | HZ11-13 |

|

Per superfici interne cilindriche R11÷R13 |

| 5 | HZ12.5-17 | Per superfici interne cilindriche R12.5÷R17 | |

| 6 | HZ16.5-30 | Per superfici interne cilindriche R16.5÷R30 | |

7 |

K10-15 |

|

Per superfici esterne sferiche SR10÷SR15 |

| 8 | K14.5-30 | Per superfici esterne sferiche SR14.5÷SR30 | |

| 9 | HK11-13 |

|

Per superfici interne sferiche SR11÷SR-13 |

| 10 | HK12.5-17 | Per superfici interne sferiche SR12.5÷R17 | |

| 11 | HK16.5-30 | Per superfici interne sferiche SR16.5÷SR30 | |

12 |

UN |

|

Adattatore universale per superfici esterne, raggio variabile R10÷∞ |

Al fine di dare l’opportunità di redigere rapporti di misura in tempo reale la stragrande maggioranza di questi strumenti può essere collegato con una stampante esterna. Quest’ultima soluzione è particolarmente indicata per gli operatori che devono spostarsi con frequenza e lasciare una traccia tangibile dell’ispezione effettuata.

E’ possibile far comunicare attraverso interfacce semplici e intuitive che permettono anche all’operatore meno esperto di gestire i dati ed elaborarli sotto diversi profili, dando uno spessore esponenzialmente maggiore ai propri rilevamenti.

Guida all'utilizzo dello scintillografo

Lo scopo di una copertura o di un rivestimento risiede nella capacità di isolare il materiale sottostante dai fattori esogeni quali la corrosione.

Al fine di effettuare un controllo manutentivo e/o la qualità di una lavorazione di copertura lo scintillografo, altrimenti noto come Rilevatore di porosità, Pin-holes Detector o Holiday Detector è in grado di determinare la presenza di micro-falle, porosità o assottigliamenti nei rivestimenti conduttivi.

Il termine “Holiday”, vacanza, risale all’epoca navigazione transoceanica in barca a vela. Durante le lente traversate la manutenzione della nave e delle sue parti esposte all’usura era un elemento imprescindibile della vita di bordo. Uno dei compiti più importanti era il mantenimento della copertura degli alberi, che altrimenti sarebbero rimasti esposti alle intemperie e al salmastro e quindi destinati a deteriorarsi. Se anche una singola porzione fosse rimasta scoperta avrebbe compromesso l’integrità dell’albero e la capacità di navigazione dell’imbarcazione. Quando si verificava un episodio del genere i marinai erano soliti ironizzare sostenendo che il marinario responsabile si era preso una “Vacanza”. Nonostante l’acciaio abbia sostituito il legno il termine “Holiday” viene utilizzato tuttora e in tutti i comparti del settore produttivo e di controllo dove si necessita la verifica dell’usura, della qualità o delle condizioni di una superficie rivestita.

Il Rilevatore di Porosità è composto da un corpo strumento in grado di fornire una tensione costante e regolabile dall’utente, da un’impugnatura isolante e da una sonda che trasferisce la tensione sul materiale rivestito da ispezionare.

Lo scintillografo sfrutta un principio fisico elementare: applicando una tensione sulla superficie campione si verifica la presenza di difettosità nella copertura sotto esame. Se sono presenti porosità, imperfezioni, assottigliamenti o problematiche simili si manifesteranno delle scintille tra la sonda e la superficie conduttiva ispezionata.

I modelli di Holiday detector più moderni sono in grado di avvisare l’operatore in molteplici modi:

- Allarme sonoro: un cicalino o le cuffie in dotazione con lo strumento evidenziano le porosità.

- Allarme visivo: Oltre alle scintille l’impugnatura avverte l’operatore con segnali luminosi.

Lo strumento è conforme ai seguenti standard:

- ASTM D 4787

- ASTM D 5162

- ASTM G 62-B

- ASTM C 537

- ASTM C 536

- ISO 29601

- ISO 2746

La prova dell’integrità del rivestimento permette di individuare eventuali discontinuità nella copertura ispezionata per mezzo di un elettrodo collegato a una sorgente elettrica ad alta tensione. In presenza di una discontinuità si crea una scarica elettrica tra substrato ed elettrodo e lo strumento avverte l’operatore tramite segnali acustici e ottici.

Guida alla misurazione dell'umidità relativa

L’umidità è uno dei parametri maggiormente importanti per svariati ambiti del comparto produttivo di base quali l’ industria edile, l’industria alimentare, la carpenteria, i trasporti, per tutto il settore che ruota attorno ai vari cicli della carta e del cartone e per ogni realtà tecnico-scientifiche, come la geologia applicata, dove conoscere l’umidità relativa è di fondamentale importanza. In questa guida affronteremo il tema degli igrometri per materiali/granaglie.

Gli igrometri, altrimenti noti come misuratori di umidità relativa, possono essere suddivisi in diverse tipologie a seconda del tipo di sensore: a contatto o a infissione, o se per materiali o specifici per granaglie. In base al sensore varia anche il principio fisico che sta alla base del funzionamento dell’igrometro. Gli strumenti professionali più avanzati e completi sono in grado di operare in entrambe le modalità.

Nel caso del misuratore di umidità relativa con sensore a contatto lo strumento determina l’umidità basandosi sulla capacitanza del campione; maggiore è la capacitanza, maggiore sarà l’umidità relativa rilevata.

L’igrometro a infissione sfrutta un principio fisico differente, calcolando l’umidità relativa in base alla resistenza del campione; maggiore è l’umidità, minore sarà la resistenza.

Gli igrometri per materiali sono in grado di rilevare l’umidità in svariate tipologie di campioni quali legname (oltre 150 specie), vetroresina, sabbia, cuoio, ghiaia, carta, cartone, muratura, etc.

Gli igrometri per cereali/granaglie sono capaci di determinare l’umidità per le più note e commerciate varietà di materie granulari quali: riso, caffè, nocciole, cacao, semi di lino, piselli, orzo, semolino, trifoglio, grano saraceno, farina, fagioli, frumento, semi di girasole etc.

Guida all'uso liquidi penetranti

L’ASME (American Society of Mechanical Engeneering) è una società di ingegneri nata nel 1880 in America per risolvere problemi relativi agli impianti a vapore, ma in seguito formulò altri standard di riferimento per fabbricare e dimensionare correttamente moltissime tipologie di impianti meccanici. Ancora oggi l’ASME Boiler and Pressure Vessel Code (BPVC) è uno standard internazionale di riferimento per la progettazione, fabbricazione ad ispezione degli impianti a vapore e/o in pressione, come ad esempio la sezione vapore degli impianti per la produzione di energia elettrica (nucleari, a combustibili fossili, ecc).

Ritornando ai liquidi penetranti, la sezione V del BPVC parla delle ispezioni mediante controlli Non Distruttivi, tra cui i Liquidi Penetranti; in particolare vengono richiesti dei requisiti sul contenuto di Fluoruri, Cloruri e Solfati in quanto queste sostanze chimiche possono innescare pericolosi fenomeni di corrosione in materiali ferrosi e simili: vengono prese in considerazione ad esempio leghe a base di Nichel, acciai inossidabili Austenitici e Duplex (detti austeno-ferritici) e al Titanio.

La conformità ASME per i liquidi penetranti deve essere garantita tramite:

- Numero di “batch”. Le miscele vengono preparate in bidoni di grande capacità e ad ognuno viene assegnato un numero identificativo detto ”batch number”: questo identifica quindi univocamente una quantità di materiale prodotto in un’unica operazione ed avente proprietà uniformi (def. in UNI EN ISO 3452-2). Questo numero identificativo viene poi riportato su ogni bombola o latta che proviene da quella miscela e un campione di questa viene conservato. Questo garantisce la tracciabilità totale del prodotto per molti anni e mette al riparo da eventuali contestazioni.

- Analisi chimica. Ogni singolo batch deve essere analizzato da un laboratorio certificato e i risultati del test diventano parte integrante della documentazione relativa al prodotto e al singolo batch. In pratica garantire la conformità ASME significa garantire bassissima capacità di innescare corrosione (ruggine) in materiali ferrosi, altissimo grado di purezza del prodotto e tracciabilità totale nel tempo. I nostri prodotti sono conformi ASME. I certificati di analisi di ogni batch sono a disposizione presso la nostra azienda. Per averli vi preghiamo contattarci direttamente oppure tramite il vostro rivenditore.

A testimonianza dell’importanza che nel settore dei controlli non distruttivi ha la purezza dei prodotti, anche la UNI EN ISO 3452-2, alla sezione 6.12 parla dei prodotti a basso contenuto in zolfo ed alogeni. Il requisito è abbastanza restrittivo ed indica come limite massimo assoluto 200 parti per milione di solfuri e 200 parti per milione di cloruri e fluoruri. Dai certificati di analisi dei batch fino ad ora effettuati risulta che anche questo requisito è soddisfatto.

I campi di applicazione dei liquidi penetranti sono molteplici ed i nostri prodotti possono essere utilizzati per rilevare discontinuità in qualsiasi tipo di materiale non poroso. Per quanto riguarda la metallurgia, di particolare interesse sono due applica-zioni: nel controllo dei processi di saldatura per rilevare eventuali discontinuità da difetti nel processo (cricche a cratere, cricche di ritiro, porosità, cricche di scoria, incisioni marginali) e nel controllo di elementi sottoposti a fatica per rilevare discontinuità dovute a sollecitazioni puntuali ripetute e prolungate nel tempo.

Conformemente all’ASME la qualità dei nostri prodotti viene assicurata da procedure interne di produzione, e la corretta applicazione delle stesse viene garantita sia con controllo di tutti i prodotti chimici in ingresso mediante analisi sia da un responsabile che personalmente certifica la corretta esecuzione nella preparazione delle miscele. Tutte le analisi chimiche sono effettuate secondo procedure molto accurate presso un laboratorio che opera con sistema di gestione qualità certificato ISO 9001.

- Pulizia preliminare. Anche se può sembrare marginale è la fase più importante di un esame con liquidi penetranti. Dalla corretta esecuzione di questa dipende infatti la possibilità del liquido di penetrare o meno e quindi è importante utilizzare prodotti adeguati: i prodotti da noi proposti sono il solvente & cleaner spray non alogenato (SALP153) e i diversi tipi di solventi sfusi: tutti rispettano gli standard ASME relativamente alla purezza e alla presenza di contaminanti.

- Applicazione del penetrante. La superficie in esame deve essere totalmente ricoperta di liquido: ad esempio nel caso di controllo di saldature bisogna sbordare per almeno 2 cm oltre i margini delle stesse. Dopo la fase di spruzzatura il liquido deve essere lasciato drenare in modo tale che penetri sia per gravità che per capillarità. Il tempo di penetrazione viene fissato dalle tabelle ASME ma può anche essere determinato sperimentalmente: ad esempio per il liquido a contrasto di colore (rosso) si consiglia un tempo di 5/10 minuti. In ogni caso la durata di questa fase deve essere verificata in base alle discontinuità da rilevare, stabilendo possibilmente dei criteri di accettabilità. Importante è non permettere al penetrante di essiccarsi: eventualmente riapplicarlo. Anche la temperatura alla quale devono essere effettuate le prove è importante: per avere un buon risultato si consiglia di rimanere nell’intervallo compreso tra 10°C e 40°C sia per il pezzo che per l’ambiente nel quale si effettua il test. Al di fuori di tali limiti il penetrante potrebbe comportarsi in modo non corretto, quindi l’uso dello stesso a temperature diverse deve essere verificato con test. Il prodotto da noi proposto è il penetrante rosso SALP155 (visibile con luce naturale).

- Rimozione del penetrante. Prima dell’applicazione dello sviluppatore deve essere rimosso il penetrante in eccesso dalla superficie del manufatto. I nostri sono lavabili sia in acqua (max 200 kPa, circa la pressione di un normale rubinetto, e non calda) che con solvente. Nel caso di rimozione con solvente usare uno straccio non filaccioso imbevuto di solvente & cleaner SALP153, tamponando con leggerezza: non strofinare. Per garantire una corretta conformità ASME del controllo utilizzare il solvente consigliato!

- Applicazione dello sviluppatore bianco SALP164 o SALP166. Fase necessaria per assicurare che tutte le discontinuità siano visibili in luce naturale (rosso SALP155). Utilizzare lo sviluppatore bianco SALP164 o SALP166, affine agli altri della famiglia. Questo prodotto contiene una miscela di polveri bianche molto sottili (diametro max 10 micron) che gli conferiscono la caratteristica peculiare di portare in superficie in modo costante ed uniforme il liquido penetrante rimasto nelle cricche. Inoltre contiene additivi che aiutano ad attrarre il penetrante agendo per capillarità. Assicurarsi che il manufatto sia perfettamente asciutto e non abbia residui di penetrante. Stendere uno strato sottile ed uniforme di sviluppatore ed attendere che evapori il solvente. Il tempo di sviluppo è generalmente di circa 5/15 minuti ed inizia dal momento in cui lo sviluppatore risulta essiccato. L’essiccazione dello sviluppatore non deve essere troppo rapida: un’eccessiva velocità potrebbe pregiudicare l’evidenziazione delle cricche più sottili.

- Ambiente di ispezione. Il rosso in ambiente molto illuminato.

- Valutazione delle indicazioni e criteri di accettabilità. È molto importante stabilire con il committente dei criteri di accettabilità dei difetti che si riscontrano (in pratica si stabiliscono delle regole scritte in base alle quali indicazioni, cricche o difetti vengono accettate ed altre no) in modo tale da evitare inutili contestazioni. Si tenga presente che controllare con liquidi penetranti ha come fine garantire che tutti i manufatti che superano il controllo non contengono i difetti stabiliti nei criteri di accettabilità: un controllo non distruttivo (CND) non può garantire la perfezione assoluta del manufatto.

Guida al funzionamento dei calibri

Il Calibro è uno strumento di misura adatto a misurare (con precisione decimi,ventesimi, cinquantesimi e centesimi di millimetro) la larghezza di un oggetto, la distanza tra due facce piane in una concavità, la profondità di un solco o foro. Un calibro può consistere in un semplice compasso o essere dotato di scala di lettura, come nel caso del Calibro a Corsoio a nonio (calibro Vernier). L’invenzione del nonio è da attribuire al portoghese Pedro Nunes, che nel 1542 pubblicò la descrizione di un ingegnoso sistema per misurare piccoli archi con sufficiente precisione. Al tedesco Ciavius (1640) va attribuito il perfezionamento del nonio e al francese Pierre Vernier (1631, da cui è derivato il nome “verniero”) l ‘attuale forma del calibro a corsoio. Inoltre presenta due beccucci per misurazioni esterne, due beccucci per misurazioni interne ed una linguetta L per misurazioni di profondità.

Il Calibro è diviso in tre parti: una fissa, una mobile (corsoio) e l’asticina.

Nella parte fissa troviamo un becco verso l’alto e un becco verso il basso e i corrispondenti si trovano nella parte mobile.

I beccucci servono per misurare la lunghezza o il diametro, l’asticina serve per misurare le profondità. I beccucci sono smussati alle estremità, perché servono per misurare gli spazi più piccoli in modo che tocchino perfettamente anche l’interno delle circonferenze e non la corda sottesa tra i due punti d’incontro. L’asticina, nei calibri più costosi è tonda in modo da poter misurare perfettamente anche le profondità dei fori (Calibro ad Asta Tonda).

Sulla parte fissa, troviamo una scala in basso divisa in mm e in alto troviamo una scala divisa in pollici. (1 pollice = 25,4mm). Sulla parte mobile o corsoio troviamo due scale una in basso e una in alto. Quella in basso prende il nome di Nonio. Con il calibro si ottengono approssimazioni di un decimo, un ventesimo e un cinquantesimo di millimetro, mediante il dispositivo dei nonio, o verniero. Il nonio è un’asta mobile, scorrevole sull’asta fissa graduata in millimetri; la lunghezza del nonio è divisa in n parti uguali che corrispondono alla lunghezza di n – 1 parti dell’asta fissa. Ogni divisione dei nonio ha quindi una lunghezza pari al rapporto (n – l)/n. Per esempio nel calibro decimale ogni divisione dei nonio risulta essere pari a (10 – 1)/10 = 9/10 di millimetro.

I calibri a nonio maggiormente usati sono quelli ventesimali , il cui nonio ha una lunghezza di diciannove millimetri con venti divisioni, o cinquantesimali , il cui nonio misura quarantanove millimetri ed è diviso in cinquanta parti.

Per evitare errori di lettura dovuti alla difficoltà di individuare la coincidenza della tacca dei nonio con una tacca della scala fissa, si è realizzato il calibro a orologio in cui il beccuccio mobile indica la parte intera della lettura, con scansione in multipli di 10 mm, e la lancetta la frazione rimanente, in millimetri e ventesimi di millimetro.

Mentre ancora piu pratici sono i calibri a corsoio con visualizzatore a cristalli liquidi digitali. I Calibri Digitali hanno un asta di scorrimento generalmente in acciaio e scocca in pvc con scheda elettronica. Generalmente la lettura dei Calibri Digitali di Precisione è centesimale ma esistono Calibri Pentamillesimali dove la lettura visualizzata è ai 5 millesimi di millimetro.

I Calibri IP67 sono molto utilizzati in ambienti con quantitativi alti di polveri e liquidi poiché sono pressocchè impermeabili.

In alcuni casi laddove si effettua la misura in ambienti con presenza di magnetismo o con eccessiva presenza di liquidi si utilizzano calibri in PVC.

Alcuni esempi di calibri:

- Calibri digitali con punte da Esterni;

- Calibri digitali con Display Grande;

- Calibri digitali con cassa in metallo;

- Calibri digitali alta precisione con batteria al litio 3V;

- Calibri digitali con cassa in metallo e protezione IP54;

- Calibri digitali con cassa in metallo e protezione IP65;

- Calibri digitali con cassa in metallo e protezione IP67;

- Calibri digitali con Risoluzione Pentamillesimale;

- Calibri digitali di Profondità;

- Calibri digitali di profondità con base estendibile;

- Calibri digitali con gancio singolo;

- Calibri digitali di Profondità con doppio gancio per gole;

- Calibri digitali di profondità con ago;

- Calibri digitali di profondità di piccole dimensioni;

- Calibri di profondità con vite micrometrica;

- Calibri di profondità gancio singolo;

- Calibri a corsoio per ingranaggi;

- Calibri a corsoio per dischi e tamburi freno;

- Calibri a corsoio per frese;

- Calibri a corsoio per gole interne;

- Calibri a corsoio per gole esterne;

- Calibri a corsoio da esterni con vite micrometrica;

- Calibri digitali senza punte con vite micrometrica;

- Calibri digitali in lega leggera con rivestimento al NIPLOY;

- Calibri digitali corpo in alluminio con becchi in acciaio temprato;

- Calibri digitali con punte per interni;

- Calibri digitali con punte per esterni;

- Calibri digitali con punte tonde per interni;

- Calibri digitali con punte tonde per esterni;

- Calibri digitali per gole interne;

- Calibri digitali con punte lunghe;

- Calibri digitali per la misura dello spessore dei tubi;

- Calibri digitali con becco mobile;

- Calibri digitali con becchi per interni;

- Calibri digitali per la misura del raggio;

- Calibri digitali da esterni con vite micrometrica;

- Calibri digitali da esterni in carbonio e alluminio;

- Calibri digitali singolo punto;

- Calibri digitali per spessori;

- Calibri digitali con piattelli;

- Calibri digitali universali per gole;

- Calibri digitali con becchi a punta;

- Calibri digitali con gole interne con punte lunghe;

- Calibri digitali con punte lunghe;

- Calibri digitali per gole interne con becchi lunghi e punte per interni;

- Calibri digitali per gole interne con punte;

- Calibri digitali speciale per gole esterne;

- Calibri digitali speciale per gole interne;

- Calibri digitali per gole interne con punte tonde;

- Calibri digitali con spessore becchi ridotti;

- Calibri digitali per interni;

- Calibri digitali per ingranaggi;

- Calibri con comparatore;

- Calibri a orologio;

Contattaci

Compila il modulo per richiedere informazioni.

"*" indica i campi obbligatori